Một trong những giá trị lớn nhất, đồng thời cũng là thách thức lớn nhất, của Lean manufacturing (Sản xuất tinh gọn) là liên tục phát hiện các lãng phí và liên tục cải tiến, sửa chữa. Tức là không có giới hạn trần về mức độ hiệu quả trong sản xuất tinh gọn và mọi thứ đều có thể thay đổi, đều có thể tốt lên qua từng ngày.

Với những doanh nghiệp đã trải qua hàng chục năm vận hành, mọi hoạt động dường như đã tiệm cận với sự hoàn hảo trong quy trình sản xuất, phối hợp và rất khó để tìm ra những khoảng trống để thay đổi. Nhưng sự xuất hiện của cuộc cách mạng công nghiệp lần thứ 4 và làn sóng Chuyển đổi số đã thay đổi điều đó. Sản xuất tinh gọn có thể bước sang một trang sử mới với sự song hành với công nghệ số.

Digital Lean – Tinh gọn trong môi trường sản xuất số

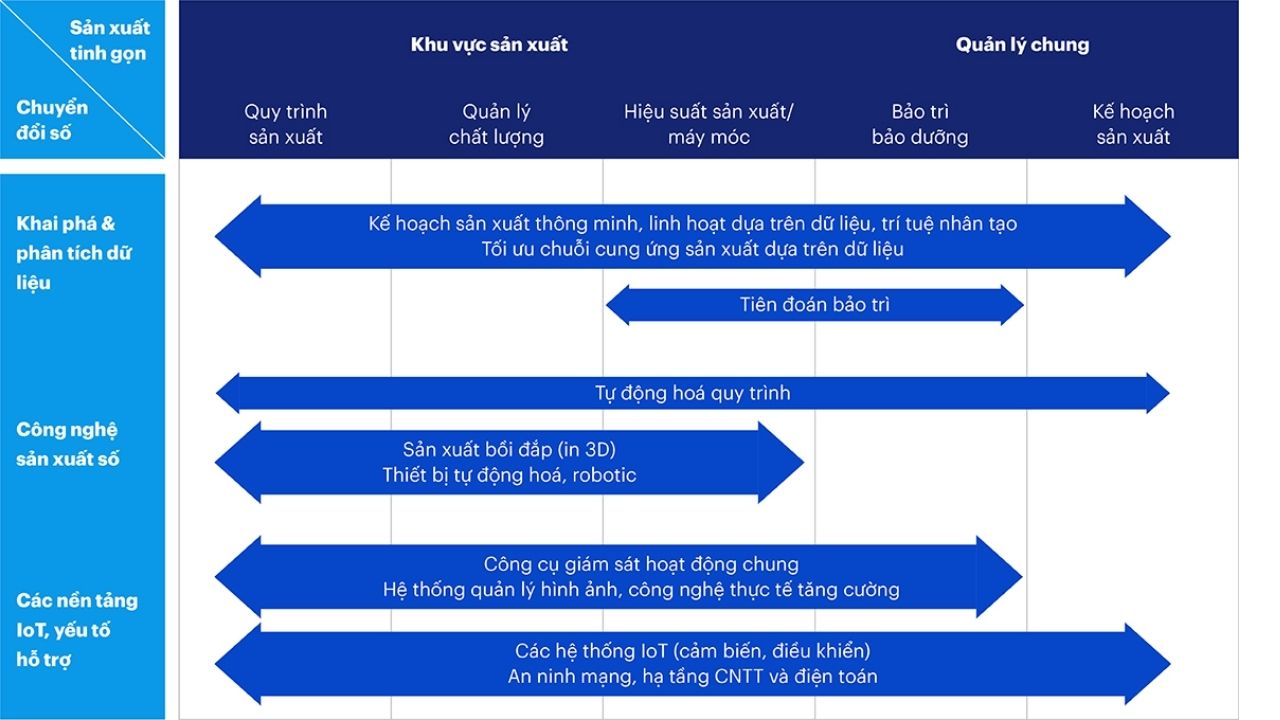

Nếu bạn đã từng nghe nói về Lean, chắc hẳn bạn sẽ rất quen thuộc với 8 yếu tố lãng phí (7 yếu tố theo nguyên gốc của Taiichi Ohno và 1 yếu tố được các nhà nghiên cứu bổ sung sau này). 8 yếu tố này được coi là những mục tiêu để Lean nhắm vào và tìm cách giải quyết nhằm nâng cao hiệu quả hoạt động của doanh nghiệp. Nhằm dễ ghi nhớ, các chứ cái đầu của 8 yếu tố này được ghép thành chữ DOWNTIME (thời gian ngưng hoạt động) như một lời cảnh báo cho các nhà điều hành về vấn đề lãng phí sản xuất. Các yếu tố đó là:

Thông thường, để phát hiện các yếu tố lãng phí, người điều hành sản xuất cần trải qua việc quan sát thực tế tại phân xưởng và phân tích các dữ liệu thống kê. Trước khi có công nghệ số, các hoạt động này tương đối khó khăn và đòi hỏi nhiều kinh nghiệm từ một vài người có kiến thức và kinh nghiệm về sản xuất tinh gọn. Bản thân việc này gây ra một trở ngại là khó áp dụng Lean ở diện rộng trong tổ chức, gây ra các điểm thắt nút cổ chai – một vấn đề đi ngược lại nguyên tắc Lean.

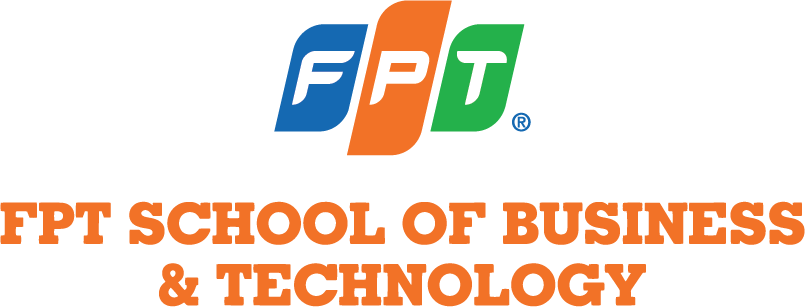

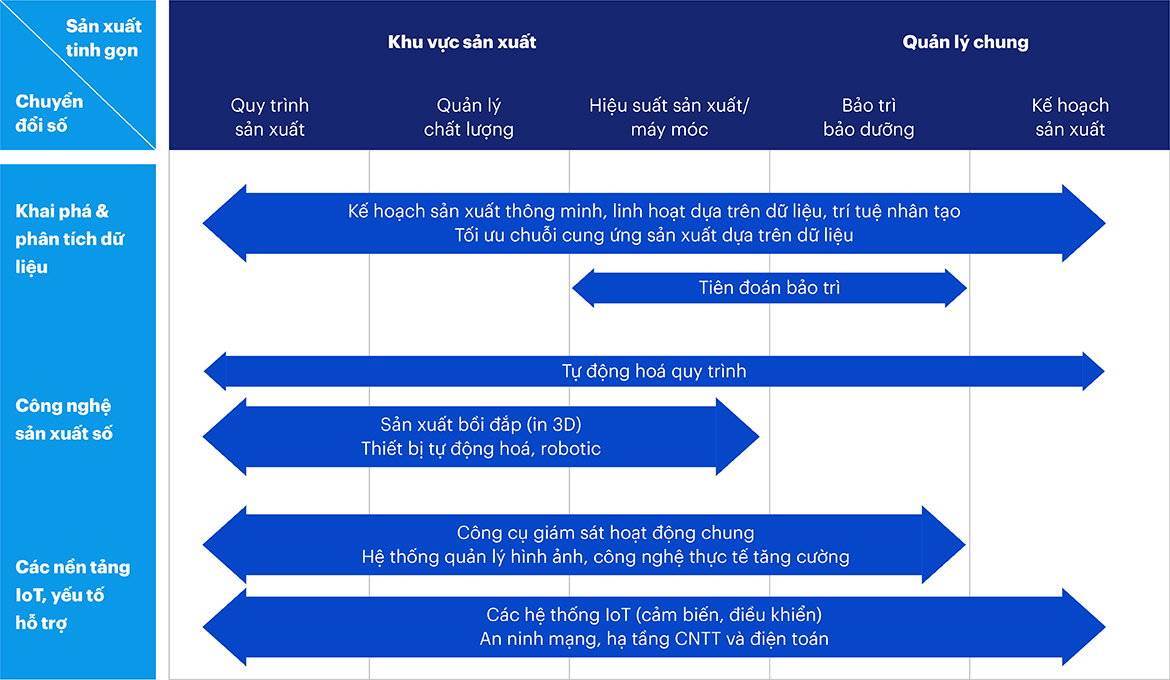

Sự phát triển của công nghệ số dường như đã hóa giải nút thắt này một cách khá hiệu quả. Với sự tham gia của các công nghệ mới như tự động hóa, IoT, dữ liệu lớn, AI,…các thông tin sản xuất được thu thập một cách toàn diện và tạo nên bức tranh toàn cảnh cho người điều hành.

- Hình 2: Nguồn: Bain & Company, FPT Digital

Một trong những giá trị lớn nhất, đồng thời cũng là thách thức lớn nhất, của Lean manufacturing (Sản xuất tinh gọn) là liên tục phát hiện các lãng phí và liên tục cải tiến, sửa chữa. Tức là không có giới hạn trần về mức độ hiệu quả trong sản xuất tinh gọn và mọi thứ đều có thể thay đổi, đều có thể tốt lên qua từng ngày.

Với những doanh nghiệp đã trải qua hàng chục năm vận hành, mọi hoạt động dường như đã tiệm cận với sự hoàn hảo trong quy trình sản xuất, phối hợp và rất khó để tìm ra những khoảng trống để thay đổi. Nhưng sự xuất hiện của cuộc cách mạng công nghiệp lần thứ 4 và làn sóng Chuyển đổi số đã thay đổi điều đó. Sản xuất tinh gọn có thể bước sang một trang sử mới với sự song hành với công nghệ số.

Digital Lean – Tinh gọn trong môi trường sản xuất số

Nếu bạn đã từng nghe nói về Lean, chắc hẳn bạn sẽ rất quen thuộc với 8 yếu tố lãng phí (7 yếu tố theo nguyên gốc của Taiichi Ohno và 1 yếu tố được các nhà nghiên cứu bổ sung sau này). 8 yếu tố này được coi là những mục tiêu để Lean nhắm vào và tìm cách giải quyết nhằm nâng cao hiệu quả hoạt động của doanh nghiệp. Nhằm dễ ghi nhớ, các chứ cái đầu của 8 yếu tố này được ghép thành chữ DOWNTIME (thời gian ngưng hoạt động) như một lời cảnh báo cho các nhà điều hành về vấn đề lãng phí sản xuất. Các yếu tố đó là:

Thông thường, để phát hiện các yếu tố lãng phí, người điều hành sản xuất cần trải qua việc quan sát thực tế tại phân xưởng và phân tích các dữ liệu thống kê. Trước khi có công nghệ số, các hoạt động này tương đối khó khăn và đòi hỏi nhiều kinh nghiệm từ một vài người có kiến thức và kinh nghiệm về sản xuất tinh gọn. Bản thân việc này gây ra một trở ngại là khó áp dụng Lean ở diện rộng trong tổ chức, gây ra các điểm thắt nút cổ chai – một vấn đề đi ngược lại nguyên tắc Lean.

Sự phát triển của công nghệ số dường như đã hóa giải nút thắt này một cách khá hiệu quả. Với sự tham gia của các công nghệ mới như tự động hóa, IoT, dữ liệu lớn, AI,…các thông tin sản xuất được thu thập một cách toàn diện và tạo nên bức tranh toàn cảnh cho người điều hành.

Ứng dụng công nghệ số, toàn bộ bức tranh sản xuất sẽ được số hóa và tiến tới hình thành bản sao kỹ thuật số (digital twin). Người điều hành sản xuất lúc này có thể hình dung về toàn bộ diễn biến sản xuất: Có vấn đề gì ở khu vực sản xuất? Tại sao lại có vấn đề đó và nhanh chóng tìm ra giải pháp nhằm đảm bảo sản xuất liền mạch.

Ở mức độ cao hơn, với việc áp dụng các công nghệ tự động hóa, nhiều quy trình sản xuất sẽ được điều khiển tự động dựa trên tình trạng thực tế giữa các công đoạn. Các công đoạn sản xuất được liên kết, máy móc sẽ có sự giao tiếp với nhau để đảm bảo các bán thành phẩm được đưa đến đúng lúc, đúng số lượng cần thiết và hạn chế tối đa bán thành phẩm tồn dư trên chuyền.

Cuối cùng, khi toàn bộ hệ thống sản xuất được hoạt động trên môi trường số, dữ liệu từ các khu vực sản xuất sẽ được khai phá và phân tích nhằm dựng nên bức tranh toàn cảnh chuỗi giá trị sản xuất. Các hành động tối ưu kế hoạch, tiên lượng diễn biến sản xuất sẽ được các hệ thống trang bị công nghệ máy học, trí tuệ nhân tạo hỗ trợ tối đa và đưa ra các phương án phù hợp cho nhà điều hành sản xuất quyết định.

Digital Lean – trái ngọt đòi hỏi sự kiên trì

Áp dụng công nghệ số trong sản xuất tinh gọn là một chặng đường dài với các nhà máy trong đó đòi hỏi sự đầu tư không hề nhỏ trong cả nhân lực và vật lực, cũng như rất cần sự kiên trì của toàn bộ tổ chức, đặc biệt là ban lãnh đạo nhằm vạch ra một chiến lược dài hơi cho doanh nghiệp.

Trở ngại đầu tiên mà phần lớn các doanh nghiệp gặp phải là làm thế nào kết hợp giữa hệ thống công nghệ thông tin (IT) và hệ thống công nghệ vận hành (OT). Việc tích hợp giữa IT và OT là yếu tố rất quan trọng để có thể thu thập và chia sẻ dữ liệu giữa 2 bộ phận vận hành – điều hành, từ đó tối đa hóa tiềm năng của hoạt động sản xuất.

Ở một khía cạnh khác, việc có quá nhiều dữ liệu cũng là một thách thức với các doanh nghiệp sản xuất. Dữ liệu nào có thể ra quyết đinh, dữ liệu nào chỉ mang tính bổ trợ, v/v tất cả cần được đưa ra phân tích, thống nhất giữa các bên để có thể thiết lập các luồng dữ liệu hiệu quả.

Cuối cùng, quá trình chuyển đổi từ sản xuất tinh gọn truyền thống sang sản xuất tinh gọn số đòi hỏi sự bắt tay vào các hành động thiết thực. Các hành động này cần đi theo một tầm nhìn chung và đạt được sự đồng thuận trong toàn bộ tổ chức, từ cấp lãnh đạo tới những người công nhân đang trực tiếp vận hành. Việc chuyển đổi sẽ khó đi tới đích và đạt hiệu quả bền vững nếu thiếu sự thống nhất trong tầm nhìn và kế hoạch hành động.

Đằng sau tất cả những khó khăn trên, sản xuất tinh gọn trên môi trường số hứa hẹn mang lại những lợi ích rõ rệt với các nhà máy. Một nghiên cứu của Bain & Company cho thấy việc áp dụng sản xuất tinh gọn số có thể giúp doanh nghiệp tiết giảm lên tới 30% chi phí sản xuất – so với mức 15% nếu chỉ áp dụng sản xuất tinh gọn theo cách truyền thống (2). Một nghiên cứu khác của Deloitte cũng cho thấy sản xuất tinh gọn số giúp nâng cao hiệu suất tổng thể thiết bị lên 10% – 30% và cải thiện sự an toàn, bên vững trong sản xuất lên 3% – 10% (1).

Câu chuyện thành công: Nhà máy tinh gọn số của Siemens

Từ 2017, Siemens bắt đầu xây dựng chương trình nhà máy tinh gọn số của mình. Chương trình quy tụ 140 chuyên gia hàng đầu từ hơn 30 nhà máy của Siemens và các đối tác để thiết kế nên cấu trúc nhà máy số thế hệ mới của Siemens. Hơn 40 sáng kiến đã được phát triển tập trung vào 3 hướng đi: giảm chi phí, có khả năng mở rộng và độ linh hoạt cao. Các sáng kiến này giúp Siemens nâng cao năng suất lên 7%/năm đồng thời tiết giảm 20% chi phí sản xuất (3). Đồng thời, những sáng kiến này còn giúp Siemens duy trì sự đổi mới sáng tạo và liên tục cải tiến trong tổ chức, từ đó duy trì vị thế hàng đầu trong ngành sản xuất số.

Nguồn tham khảo

1. Deloitte. Industry 4.0 technologies transform lean processes to advance the enterprise

2. Bain & Company. Digital lean: a guide to manufacturing excellence

3. The future factory. Siemens Case Study: Lean Digital Factory Project